Gaeilge

Gaeilge-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski

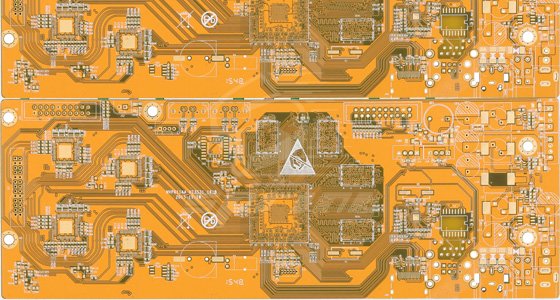

Cóireáil sciath dromchla boird ciseal dúbailte PCB

2024-09-15

Caighdeán an sciath dromchla dePCBa bhaineann go díreach le cobhsaíocht agus shaol seirbhíse an táirge. I measc go leor fachtóirí tionchar, tá greamaitheacht ar cheann de na táscairí tábhachtacha chun cáilíocht na sciath a thomhas. Seo a leanas réamhrá mionsonraithe ar na fachtóirí a théann i bhfeidhm ar greamaitheacht an sciath le linn cóireála sciath dromchla an PCB ciseal dúbailte.

1. Tionchar pretreatment ar greamaitheacht

Sa phróiseas plating dromchla PCB, is céim an-tábhachtach é pretreatment. Bíonn tionchar díreach ag glaineacht dromchla an tsubstráit ar an neart nasctha idir an plating agus an tsubstráit. Laghdóidh láithreacht neamhíonachtaí cosúil le ola, ocsaídí, etc. greamaitheacht. Dá bhrí sin, tá glanadh críochnúil agus gníomhachtú dromchla cuí riachtanach.

2. An gaol idir teocht réiteach plating agus greamaitheacht

Tá rialú teochta an tuaslagáin plating an-tábhachtach chun plating ardchaighdeáin a fháil. D'fhéadfadh teocht réiteach plating mí-oiriúnach a bheith ina chúis le giniúint strus inmheánach sa plating, rud a chuireann isteach ar ghreamaitheacht. Dá bhrí sin, is é rialú beacht ar theocht an réitigh plating chun aonfhoirmeacht agus dlús an plating a chinntiú an eochair chun an greamaitheacht a fheabhsú.

3. Éifeacht tiús plating ar greamaitheacht

Is fachtóir é tiús an plating freisin nach féidir neamhaird a dhéanamh air. D'fhéadfadh plating ró-tiubh greamaitheacht a laghdú mar gheall ar strus inmheánach méadaithe.PCBní mór do mhonaróirí tiús an plating a rialú go réasúnta de réir riachtanais iarratais shonracha chun an éifeacht greamaitheachta is fearr a bhaint amach.

4. Tionchar comhdhéanamh réitigh plating ar greamaitheacht

Cuirfidh tiúchan na n-ian miotail, luach pH agus ábhar na mbreiseán sa réiteach plating isteach ar chaighdeán agus ar ghreamaitheacht an plating. Is bearta tábhachtacha iad cobhsaíocht chomhdhéanamh an réitigh plating a chothabháil agus é a thástáil agus a choigeartú go rialta chun cáilíocht an sciath a chinntiú.

5. Tionchar an dlús reatha ar cháilíocht an sciath

Baineann rialú an dlús reatha go díreach le ráta taisce agus aonfhoirmeacht an sciath. D'fhéadfadh dlús reatha iomarcach a bheith ina chúis leis an sciath a bheith garbh agus an greamaitheacht a laghdú. Dá bhrí sin, tá cumraíocht réasúnta an dlús reatha ríthábhachtach chun sciath réidh agus aonfhoirmeach a fháil.

6. Comaoin ar riocht dromchla an tsubstráit

Beidh tionchar freisin ag micromorphology dromchla an tsubstráit, mar shampla garbh agus scratches, ar ghreamaitheacht na sciath. Is féidir le cóireáil dromchla cuí, mar shampla meilt nó snasta, réidh dromchla an tsubstráit a fheabhsú, rud a fheabhsóidh greamaitheacht an sciath.

7. Rialú neamhíonachtaí sa réiteach plating

Cuirfidh neamhíonachtaí sa réiteach plating, mar shampla cáithníní soladacha agus ábhar ar fionraí, isteach go díreach ar chaighdeán dromchla agus ar ghreamaitheacht an tsciath. Is bealach éifeachtach é an t-ábhar eisíontais sa réiteach plating a rialú trí scagachán, íonú, etc. chun greamaitheacht an sciath a fheabhsú.

8. Bainistíocht ar strus inmheánach sa sciath

Féadfar strus inmheánach a ghiniúint sa sciath le linn a fhoirmithe, agus laghdóidh láithreacht an strus seo greamaitheacht na sciath. Tríd an bpróiseas plating a bharrfheabhsú, mar shampla comhdhéanamh réitigh plating a choigeartú, dlús reatha agus teocht an réitigh plating, is féidir an strus inmheánach a laghdú go héifeachtach agus is féidir an greamaitheacht a fheabhsú.

Is fadhb chasta é greamaitheacht plating dromchla an PCB ciseal dúbailte a mbíonn tionchar ag fachtóirí iolracha orthu. Trí réamhchóireáil a mheas agus a bharrfheabhsú go cuimsitheach, teocht an réitigh plating, tiús plating, comhdhéanamh réitigh plating, dlús reatha, riocht dromchla an tsubstráit, neamhíonachtaí sa réiteach plating agus strus inmheánach, is féidir feabhas a chur go héifeachtach ar greamaitheacht plating dromchla an PCB, mar sin de. feabhas a chur ar chaighdeán agus ar iontaofacht an táirge.

-

E-mail